El vínculo directo y crítico: la superficie de la bolsa filtrante y la capacidad de retención de suciedad

La relación entre la superficie de una bolsa filtrante y su capacidad de retención de suciedad es fundamental, directa y no lineal. En esencia, Una mayor superficie disponible proporciona más espacio físico para que se acumulen las partículas. sin bloquear prematuramente las vías de filtración. La capacidad de retención de suciedad (DHC) es la masa total de partículas que un filtro puede retener antes de alcanzar una caída de presión terminal y es el principal determinante de la vida útil. Si bien el tipo de medio y la clasificación de micrones establecen el escenario, el área de superficie es el tamaño del escenario, lo que determina cuánto tiempo puede funcionar el rendimiento antes de que sea necesario cambiar el filtro. Comprender esta relación es clave para optimizar el costo del sistema, la mano de obra y la estabilidad operativa.

Cómo el área de superficie aumenta la capacidad de retención de suciedad

La filtración ocurre cuando el fluido contaminado pasa a través del medio poroso. Las partículas se capturan dentro de la profundidad del medio (filtración profunda) o en su superficie (filtración superficial). Una superficie más grande distribuye la carga contaminante sobre un mayor número de fibras y vías de poros. Esto evita que se obstruyan los "puntos calientes" localizados. Piense en ello como una autopista: un carril único (área de superficie pequeña) se atasca rápidamente con el tráfico (partículas), mientras que una autopista de varios carriles (área de superficie grande) puede manejar mucho más tráfico antes de detenerse. Los mecanismos en funcionamiento incluyen:

- Mayor disponibilidad de poros: Más medios significan más poros totales, lo que permite atrapar un mayor volumen de partículas dentro de la matriz 3D sin sellar la superficie.

- Velocidad de cara reducida: Para un caudal determinado, un área de filtro más grande reduce la velocidad del fluido a medida que se acerca al medio. Una velocidad más baja permite que las partículas se depositen de manera más eficiente y reduce la fuerza que puede impulsar las partículas hacia una torta cegadora.

- Fase de carga de profundidad extendida: Lo ideal es que los filtros carguen partículas dentro de su profundidad antes de formar una torta en la superficie. Un área más grande extiende esta fase de carga profunda, que se caracteriza por un aumento lento y gradual de la caída de presión, maximizando la retención de partículas.

Factores clave que modifican la relación

La correlación no es simplemente "el doble de área, el doble de vida". Varios factores influyen en la eficiencia de utilización de la superficie.

Características de los medios

La construcción de la tela dicta cómo se utiliza su superficie. Los medios de fieltro punzonado, con una estructura densa y fibrosa, ofrecen una enorme profundidad de carga y una alta capacidad de suciedad por pie cuadrado. Los medios de monofilamento tejidos, con una estructura de poros más abierta y directa, tienden a moverse más rápido hacia el tamizado superficial, lo que a menudo resulta en una capacidad efectiva más baja por unidad de área a pesar de clasificaciones de micras similares. El tipo de fibra (poliéster, polipropileno, nailon) también afecta las características de adhesión y liberación de las partículas.

Tamaño y distribución de partículas

La naturaleza del contaminante impacta dramáticamente la dinámica área-capacidad. Una lechada que contenga una alta proporción de partículas muy cercanas a la clasificación de micras de la bolsa de filtro formará rápidamente una torta superficial restrictiva, potencialmente subutilizando toda la profundidad del medio. Por el contrario, una amplia distribución de tamaños de partículas, incluidos muchos finos, promoverá la carga profunda en toda la matriz del medio, aprovechando toda la superficie durante más tiempo y una mayor capacidad total.

Condiciones de funcionamiento del sistema

La dinámica de presión y flujo es crítica. Una presión diferencial excesivamente alta puede compactar la torta de polvo recolectada o impulsar partículas de manera irreversible hacia el medio, consumiendo prematuramente su porosidad y capacidad efectivas. Los caudales estables y diseñados garantizan que la superficie se utilice según lo previsto.

Implicaciones prácticas para la selección y operación

Ignorar la relación entre el área de superficie y el DHC genera cambios frecuentes, altos costos y tiempo de inactividad del proceso. Aquí se explica cómo aplicar este conocimiento de manera constructiva.

Seleccionar el tamaño correcto de la bolsa de filtro

Al evaluar opciones, no opte por la bolsa más pequeña que se ajuste a su vivienda. Compare el área de filtración efectiva (EFA) de diferentes longitudes y configuraciones de bolsas. Para una carga desafiante y con alto contenido de partículas, seleccionar una bolsa con un 30 % más de EFA a menudo puede duplicar la vida útil, lo que reduce la frecuencia de cambios y el costo total de propiedad. Solicite siempre a su proveedor datos de pruebas DHC, estandarizados según una prueba como ISO 16889 o ASTM F795, para realizar comparaciones cuantitativas.

Optimización de carcasas multibolsa

En un recipiente con varias bolsas, asegúrese de que todas las bolsas tengan especificaciones idénticas y estén correctamente asentadas. Una sola bolsa con un área efectiva más pequeña o una estructura de poros más estrecha se cegará primero, lo que provocará que el flujo se canalice a través de las bolsas restantes, sobrecargándolas y desperdiciando el potencial de área de superficie total del sistema.

Interpretación de las curvas de caída de presión

Controle la presión diferencial (ΔP) de su sistema. Un aumento largo y poco profundo en ΔP indica una carga profunda efectiva en una superficie grande. Un ascenso brusco y rápido sugiere cegamiento de la superficie, lo que puede indicar que la bolsa seleccionada tiene una superficie insuficiente o un medio inadecuado para el contaminante. La siguiente tabla contrasta los perfiles de rendimiento típicos:

| Indicador de desempeño | Gran superficie/buena utilización de DHC | Superficie insuficiente/mala utilización de DHC |

| ΔP inicial | Bajo y estable | Puede ser de moderado a alto |

| Tasa de aumento de ΔP | Lento y gradual en el tiempo. | Rápido y exponencial |

| Mecanismo de carga primaria | Filtración en profundidad dominante | Formación de torta superficial dominante |

| Masa total capturada en la terminal ΔP | Alto | Bajo |

Más allá del área simple: mejoras de diseño avanzadas

Los fabricantes aprovechan el principio del área de superficie a través de diseños avanzados para superar los límites del DHC sin aumentar drásticamente las dimensiones de la bolsa.

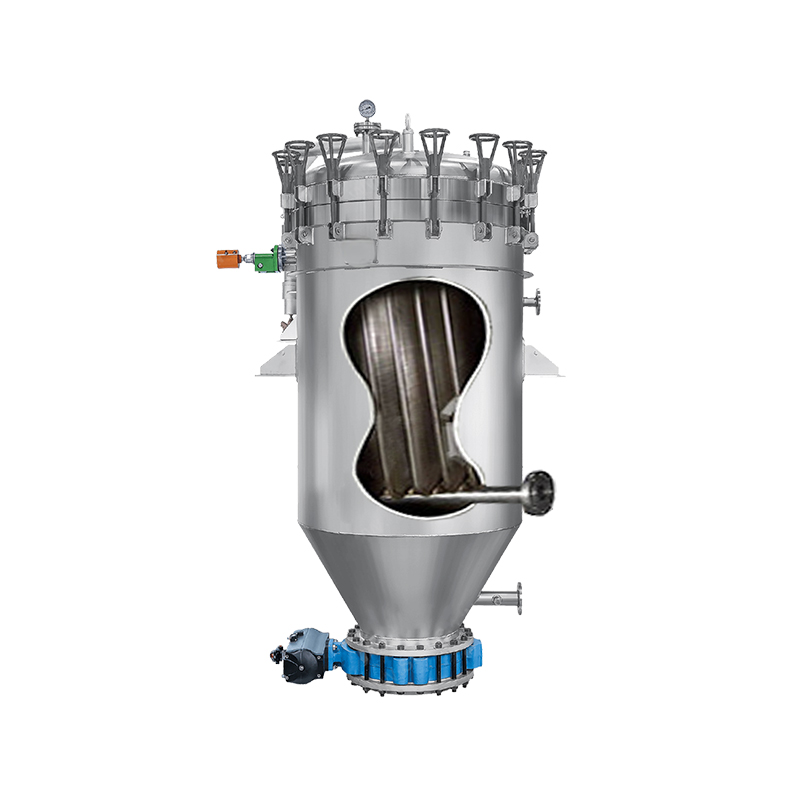

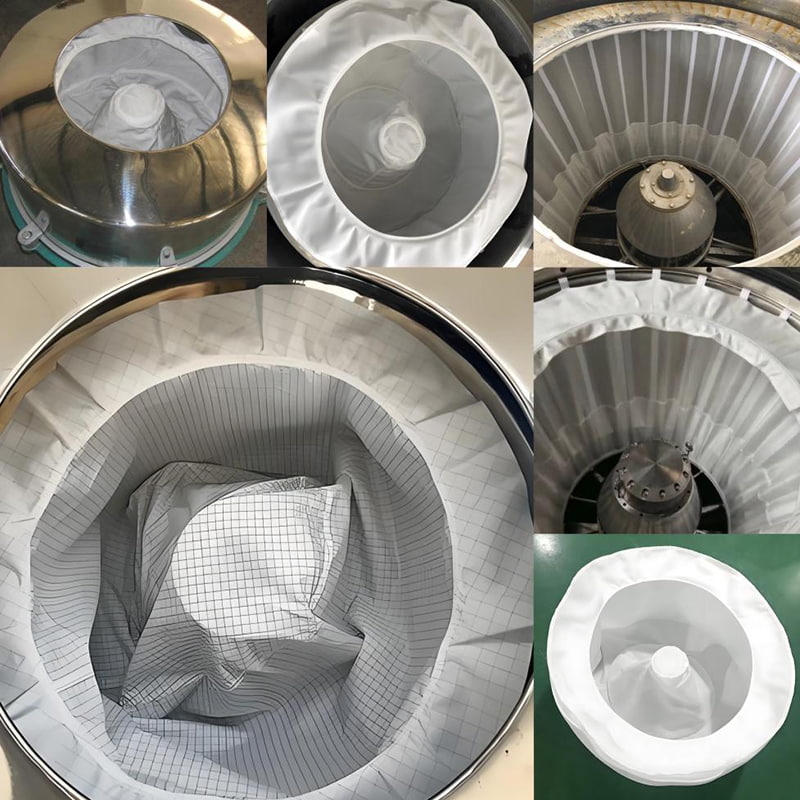

- Bolsas de filtro plisadas: Al incorporar pliegues, estos diseños pueden ofrecer de 2 a 5 veces la superficie de una bolsa con fuelle estándar de la misma longitud nominal. Esta es una aplicación directa de maximizar el área dentro de una huella de vivienda fija.

- Construcción de medios multicapa: La combinación de capas de diferentes densidades de fibra o clasificaciones de micras crea una estructura de poros graduada. Esto guía las partículas más grandes para que sean capturadas en una capa exterior gruesa y de alta capacidad, mientras que las partículas más finas se capturan más profundamente en el interior, lo que aumenta efectivamente la profundidad utilizable y la capacidad del área total del medio.

- Geometría de poro controlada: Los medios de ingeniería, como las capas fundidas por soplado o hiladas con gradientes de poros calibrados, están diseñados para cargar partículas de manera más uniforme en todo su espesor, extrayendo la máxima capacidad de cada centímetro cuadrado de superficie.

Conclusión: un principio de diseño fundamental

La relación entre Bolsas de filtro El área de superficie y la capacidad de retención de suciedad son la piedra angular del diseño eficaz de un sistema de filtración. Si bien no es el único factor, es una variable primaria y controlable. Seleccionar una bolsa de filtro con un área de filtración efectiva adecuada y, a menudo, de tamaño generoso, es el paso más sencillo para lograr una vida útil más larga, menores costos operativos y un rendimiento del proceso más estable. Al comprender los factores que modulan esta relación (tipo de medio, perfil de contaminantes y condiciones del sistema), los ingenieros y operadores de plantas pueden ir más allá del método de prueba y error y realizar selecciones informadas y optimizadas para sus aplicaciones específicas.

English

English русский

русский Français

Français Español

Español Deutsch

Deutsch Tiếng Việt

Tiếng Việt